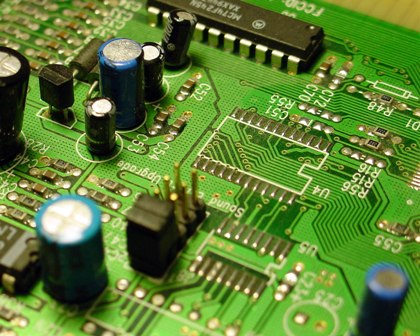

அச்சிடப்பட்ட சர்க்யூட் பலகைகள்

அச்சிடப்பட்ட சுற்று - மின்னணு உபகரணங்களுக்கான ஒரு சட்டசபை தொகுதி, இதில் சுற்றுகளின் இணைக்கும் கம்பிகள் ஒரு பாலிகிராஃபிக் முறை மூலம் ஒரு இன்சுலேடிங் பேஸ் (பலகை) க்கு பயன்படுத்தப்படுகின்றன. அச்சிடப்பட்ட சர்க்யூட் கம்பிகளின் முனைகளுக்கு, கம்பிகள் அல்லது ஜம்பர்கள் அச்சிடப்பட்ட கம்பிகளை சுற்றுகளின் கீல் உறுப்புகளுடன் இணைக்கும் பெருகிவரும் கம்பிகளிலிருந்து கரைக்கப்படுகின்றன.

அச்சிடப்பட்ட சுற்று - மின்னணு உபகரணங்களுக்கான ஒரு சட்டசபை தொகுதி, இதில் சுற்றுகளின் இணைக்கும் கம்பிகள் ஒரு பாலிகிராஃபிக் முறை மூலம் ஒரு இன்சுலேடிங் பேஸ் (பலகை) க்கு பயன்படுத்தப்படுகின்றன. அச்சிடப்பட்ட சர்க்யூட் கம்பிகளின் முனைகளுக்கு, கம்பிகள் அல்லது ஜம்பர்கள் அச்சிடப்பட்ட கம்பிகளை சுற்றுகளின் கீல் உறுப்புகளுடன் இணைக்கும் பெருகிவரும் கம்பிகளிலிருந்து கரைக்கப்படுகின்றன.

அச்சிடப்பட்ட சுற்றுகளின் பயன்பாடு மீண்டும் மீண்டும் உபகரணங்களின் அளவைக் குறைக்கிறது மற்றும் அதன் உற்பத்தியின் தொழில்நுட்பத்தை தீவிரமாக மாற்றுகிறது (நேரம் எடுக்கும் கையேடு அசெம்பிளி அகற்றப்படுகிறது, சாலிடர் செய்யப்பட்ட மூட்டுகளின் எண்ணிக்கை குறைக்கப்படுகிறது), உற்பத்தியை தானியங்குபடுத்துவதை சாத்தியமாக்குகிறது மற்றும் தயாரிப்புகளின் சீரான தன்மையை அதிகரிக்கிறது. மற்றும் அதன் நம்பகத்தன்மை.

தட்டு பொருள் உலோகத்துடன் நன்கு ஒட்டிக்கொள்ள வேண்டும், அதிக இயந்திர வலிமை, குறைந்த சுருக்கம் மற்றும் காலநிலை காரணிகளின் செல்வாக்கின் கீழ் அதன் பண்புகளை தக்க வைத்துக் கொள்ள வேண்டும். பட்டியலிடப்பட்ட தேவைகளை ஓரளவு பூர்த்தி செய்யும் பொருட்கள் பின்வருமாறு: உயர் அதிர்வெண் கரிம பொருட்கள், கெட்டினாக்ஸ், பீனால்-ஃபார்மால்டிஹைட் ரெசின்கள், மட்பாண்டங்கள் மற்றும் கண்ணாடி அடிப்படையிலான பொருட்கள்.

ஒரு படத்தை வரைவதற்கு பின்வரும் முறைகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன:

-

அச்சுக்கலை,

-

ஒளி வேதியியல், பல்வேறு ஒளி-உணர்திறன் குழம்புகளைப் பயன்படுத்தி,

-

உலோக வார்ப்புருவைப் பயன்படுத்தி மெழுகு கலவைகள் மற்றும் வார்னிஷ் படங்களின் பயன்பாடு,

-

ஆஃப்செட் அச்சிடுதல்.

மிகவும் உற்பத்தியானது ஒளி வேதியியல் முறை மற்றும் ஆஃப்செட் அச்சிடுதல் ஆகும், இதற்காக அச்சிடப்பட்ட சர்க்யூட் போர்டுகளின் உற்பத்திக்கு நன்கு வளர்ந்த தொழில்நுட்பம் உள்ளது.

பொருளைப் பொறுத்து, அச்சிடப்பட்ட சர்க்யூட் பலகைகள் பின்வரும் முறைகளால் தயாரிக்கப்படுகின்றன:

-

ஒரு படலம்-பூசிய மின்கடத்தாவை பொறிப்பதன் மூலம்;

-

படலம் ஸ்டாம்பிங், வரைபடம் வெட்டப்பட்டு ஒரே நேரத்தில் தட்டில் ஒட்டப்பட்டது;

-

செராமிக், மைக்கா, கண்ணாடி ஆகியவற்றின் தட்டில் ஸ்டென்சில் மூலம் வெள்ளி வடிவத்தைப் பயன்படுத்துதல், அதைத் தொடர்ந்து வெள்ளியில் எரித்தல்;

-

மின்வேதியியல் செப்பு படிவு மூலம் ஒரு தட்டில் ஒரு சுற்று பயன்படுத்துதல், கம்பிகளில் அழுத்துதல், ஒரு மின்பிளேட்டட் அச்சிடப்பட்ட சர்க்யூட்டை ஒரு டையிலிருந்து அடி மூலக்கூறுக்கு மாற்றுதல்.

ரேடியோ கூறுகள் அல்லது அசெம்பிளி கம்பிகளின் கம்பிகளை அச்சிடப்பட்ட சர்க்யூட்டின் மின்னோட்டச் சுமந்து செல்லும் கம்பிகளுடன் சாலிடரிங் செய்ய பின்வரும் முறைகள் பயன்படுத்தப்படுகின்றன: வழக்கமான மின்சார சாலிடரிங் இரும்பைப் பயன்படுத்தி, அச்சிடப்பட்ட பலகையின் துளைகளில் உள்ள பாகங்களின் கம்பிகளை பூர்வாங்க கைமுறையாக சரிசெய்தல் மூலம் இயந்திரமயமாக்கப்பட்டது. உருகிய சாலிடரில் மூழ்குவதன் மூலம் இணைப்பு புள்ளிகளின் அடுத்தடுத்த சாலிடரிங் (இந்த முறைகள், அவற்றின் குறைந்த உற்பத்தித்திறன் காரணமாக, முக்கியமாக சிறிய அளவிலான மற்றும் பைலட் உற்பத்தியில் பயன்படுத்தப்படுகின்றன).

வெகுஜன மற்றும் பெரிய அளவிலான உற்பத்தியில், பாகங்கள் ஒரு தானியங்கி வரியில் ஒரு தட்டில் ஏற்றப்படுகின்றன, அதைத் தொடர்ந்து உருகிய சாலிடரில் மூழ்கி தொடர்பு புள்ளிகளின் சாலிடரிங்.

இயந்திர மற்றும் காலநிலை காரணிகளிலிருந்து அச்சிடப்பட்ட வயரிங் பலகைகளைப் பாதுகாக்க, ஒரு அடுக்கு தெளிக்கும் முறையால் பயன்படுத்தப்படுகிறது, அதைத் தொடர்ந்து காற்றில் அல்லது தெர்மோஸ்டாட்டில் உலர்த்தப்படுகிறது. இன்சுலேடிங் வார்னிஷ்.

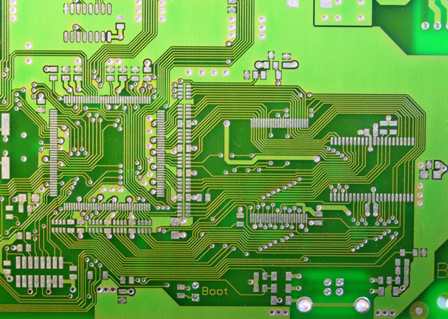

அச்சிடப்பட்ட சர்க்யூட் லீட்கள் பலகையின் ஒன்று அல்லது இரண்டு பக்கங்களிலும் அமைந்துள்ளன. ஒரு பக்க சுற்று ஏற்பாடு வடிவமைப்பு பணியை பெரிதும் சிக்கலாக்குகிறது, ஆனால் தொழில்நுட்ப மற்றும் பொருளாதார நன்மைகளை வழங்குகிறது (எடுத்துக்காட்டாக, மூழ்கும் சாலிடரிங் சாத்தியம்).

ஒப்பீட்டளவில் எளிமையான அச்சிடப்பட்ட சுற்றுகளுக்கு ஒற்றை பக்க ஸ்டாக்கிங் பரவலாகப் பயன்படுத்தப்படுகிறது. கம்பிகளின் ஒரு பக்க ஏற்பாட்டிற்கு அதிக எண்ணிக்கையிலான ஜம்பர்கள் தேவைப்படும் சிக்கலான சுற்றுகளுக்கு இரு பக்க கம்பி ஏற்பாட்டைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது, மேலும் இரண்டு அடுக்கு அல்லது பல அடுக்கு சட்டசபை கட்டமைப்பில், இணைக்க வேண்டியிருக்கும் போது தட்டுகளின் கம்பிகள் மற்றும் வெவ்வேறு தட்டுகளில் அமைந்துள்ள பாகங்களின் கம்பிகள், அவற்றுக்கிடையே, அத்துடன் அல்ட்ரா-மினியேச்சர் காம்பாக்ட் உபகரணங்களின் வடிவமைப்பிலும்.

ஒரு தட்டில் பாகங்களை வைக்கும் போது, கம்பிகளின் குறைந்தபட்ச நீளம் மற்றும் அவற்றின் குறுக்குவெட்டுகளின் குறைந்தபட்ச நீளத்தை உறுதிப்படுத்த அவர்கள் முயற்சி செய்கிறார்கள். இரட்டை பக்க நிறுவலில், குறுக்கு கம்பிகள் இன்சுலேடிங் தகட்டின் எதிர் பக்கங்களில் வைக்கப்படுகின்றன.

பலகையின் ஒரு பக்கத்தில், மற்ற அச்சிடப்பட்ட தடங்கள் ஒரு உலோக அடுக்கைப் பயன்படுத்தி மாற்றப்படுகின்றன, அவை தடங்கள் பயன்படுத்தப்படும் அதே நேரத்தில் துளைகளின் சுவர்களில் வைக்கப்படுகின்றன.

அச்சிடப்பட்ட கம்பியின் தடிமன் மற்றும் அகலம் அதன் பொருள், தற்போதைய அடர்த்தி, கடத்தப்பட்ட சக்தி, அனுமதிக்கப்பட்ட மின்னழுத்த வீழ்ச்சி, இன்சுலேடிங் பிளேட்டுடனான இணைப்பின் தேவையான இயந்திர வலிமை மற்றும் கம்பிகளைப் பயன்படுத்துவதற்கான தொழில்நுட்பத்தைப் பொறுத்து தேர்ந்தெடுக்கப்படுகிறது. நடைமுறையில், அச்சிடப்பட்ட கம்பியின் அகலம் 1 முதல் 4 மிமீ வரை இருக்கும்.

அச்சிடப்பட்ட கம்பியின் அதிக வெப்பம் தட்டு உரிக்கப்படுவதற்கும் பின்னர் உடைவதற்கும் காரணமாகிறது.வீக்கம் மற்றும் உரிக்கப்படுவதைத் தடுக்க (உதாரணமாக, கெட்டினாக்ஸைப் பயன்படுத்தும் போது), ஸ்லாட் போன்ற ஜன்னல்கள் அல்லது பொறிக்கப்பட்ட பகுதிகளின் வடிவத்தில் ஜன்னல்கள் சுற்றுகளின் சில பகுதிகளில் செய்யப்படுகின்றன.

அச்சிடப்பட்ட கம்பிகளுக்கு இடையிலான தூரம் அனுமதிக்கக்கூடிய மின்னழுத்தங்களைப் பொறுத்து அமைக்கப்படுகிறது. கம்பிகளின் விளிம்புகளுக்கு இடையில் குறைந்தபட்சம் அனுமதிக்கக்கூடிய தூரம் 1.0 - 1.5 மிமீ ஆகும்.

அச்சிடப்பட்ட கம்பிகள் பிஓஎஸ்-60 சாலிடருடன் சாலிடரிங் மூலம் கீல் செய்யப்பட்ட மின்னணு உறுப்புகள் (எதிர்ப்பிகள், மின்தேக்கிகள், முதலியன) மற்றும் சட்டசபை ஜம்பர்களின் முனையங்களுடன் இணைக்கப்பட்டுள்ளன. சாலிடரிங் இடங்களில், அச்சிடப்பட்ட கம்பி ஓரளவிற்கு விரிவடைந்து துளையை உள்ளடக்கியது, அதன் உள் மேற்பரப்பும் உலோகமயமாக்கப்பட்டு கம்பியுடன் ஒற்றை அலகு உருவாக்குகிறது.

சாலிடருடன் துளைகளை முழுமையாக நிரப்புவதற்கு, அவற்றின் விட்டம் ரேடியோ கூறுகளின் இணைப்பான், கம்பி அல்லது கடையின் விட்டம் விட 0.5 மிமீ பெரியதாக இருக்க வேண்டும். அச்சிடப்பட்ட கம்பியின் நீட்டிக்கப்பட்ட பகுதியை அதிகரிப்பது தட்டுக்கு அதன் இணைப்பின் வலிமையை அதிகரிக்க வழிவகுக்கிறது. பெரும்பாலும், முனைகளில் தட்டுக்கு கம்பிகளின் இணைப்பை வலுப்படுத்த, அது இணைக்கும், சுற்றுகளின் கம்பிகள் வெற்று உலோக தொப்பிகளுடன் விரிவுபடுத்தப்படுகின்றன.

இயந்திரமயமாக்கப்பட்ட மற்றும் தானியங்கு அசெம்பிளி மற்றும் அச்சிடப்பட்ட சர்க்யூட் போர்டுகளின் அசெம்பிளி மற்றும் அசெம்பிளி பகுதிகளின் ஒரு பக்க ஏற்பாட்டால் மட்டுமே சாத்தியமாகும், பலகையின் ஒரு பக்கத்தில் அனைத்து கீல் கூறுகளும் (பல்வேறு ஜம்பர்கள் மற்றும் கூட்டங்கள் உட்பட), மற்றொன்று - அனைத்து அச்சிடப்பட்ட கம்பிகளும் மற்றும் கீல் உறுப்புகளுடன் அவற்றின் சாலிடர் இணைப்புகள்.

அச்சிடப்பட்ட சர்க்யூட் போர்டுகளைப் பயன்படுத்தி வன்பொருள் அசெம்பிளியை தானியக்கமாக்குவது பெரும்பாலும் பாகங்களின் வயரிங் வடிவமைப்பைப் பொறுத்தது.உற்பத்தித்திறன் காரணங்களுக்காக, சிறந்த முனைய வடிவமைப்பு ஒரு சுற்று கம்பியாகக் கருதப்படுகிறது, இது ஒரு வளையம் அல்லது பிற வடிவத்தில் தயாரிக்கவும் வளைக்கவும் எளிதானது.

அச்சிடப்பட்ட வயரிங் தொழில்நுட்பம் ஒரு ஒருங்கிணைந்த நிலையான வடிவமைப்பு மற்றும் மின்னணு பாகங்கள் மற்றும் சுற்று கூறுகளின் பரிமாணங்களைப் பயன்படுத்த வேண்டும். பெரும்பாலும், அச்சிடப்பட்ட சுற்றுகள் ஒப்பீட்டளவில் சிக்கலான வடிவமைப்பைக் கொண்ட சாதனங்கள் மற்றும் அலகுகளின் உற்பத்தியில் பயன்படுத்தப்படுகின்றன.

அச்சிடப்பட்ட சுற்றுகளின் பரவலான அறிமுகம் அதன் பகுதி மற்றும் முழு ஆட்டோமேஷனை நோக்கி மின்னணு உபகரணங்களை உற்பத்தி செய்யும் தொழில்நுட்ப செயல்முறையை தீவிரமாக மாற்றுகிறது.

இன்சுலேடிங் தளத்தின் மேற்பரப்பில் மையத்தில் இருந்து வெளிவரும் சுழல் வடிவில் தூண்டிகள் பயன்படுத்தப்படுகின்றன. அவற்றின் தரம் (கண்ணியம்) முக்கியமாக கடத்தும் வடிவத்தின் அடுக்கின் தடிமன் மற்றும் தட்டின் பொருள் ஆகியவற்றால் தீர்மானிக்கப்படுகிறது. இன்சுலேடிங் அடி மூலக்கூறில் கார்பன் பிளாக் கொண்ட கிராஃபைட் ஸ்லரியின் செவ்வக வடிவத்தைப் பயன்படுத்துவதன் மூலம் நிரந்தர அச்சிடப்பட்ட எதிர்ப்புகள் பெறப்படுகின்றன.

ஒப்பீட்டளவில் சிறிய அளவிலான நிரந்தர மின்தேக்கிகள், தகடுகளாகச் செயல்படும் இன்சுலேடிங் தளத்தின் இரண்டு எதிரெதிர் பக்கங்களில் உலோகமயமாக்கப்பட்ட அடுக்கை வைப்பதன் மூலம் பெறப்படுகின்றன. அச்சிடப்பட்ட மல்டி-டர்ன் சுருள்கள், அச்சிடப்பட்ட மின்மாற்றிகள் மற்றும் பிற சிக்கலான சுற்று கூறுகளை மாஸ்டர் மற்றும் அறிமுகப்படுத்துவதற்கான வேலைகளும் நடந்து வருகின்றன.

தொழில்துறை மின்னணு சாதனங்கள், பல்வேறு பெருக்கி சுற்றுகள், ரேடியோ உபகரணங்கள், கணினி உபகரணங்கள் மற்றும் பெரிய அளவில் உற்பத்தி செய்யப்படும் பிற சாதனங்களில் அச்சிடப்பட்ட சுற்றுகள் பரவலாகப் பயன்படுத்தப்படுகின்றன.