மின்சார மோட்டார்களுக்கான தாங்கு உருளைகள்: நோக்கம், பயன்பாடு மற்றும் வகைகள்

21 ஆம் நூற்றாண்டில், மின்சார மோட்டார்கள் மிகவும் திறமையாகி வருகின்றன, ஆனால் அவற்றுக்கான தேவைகள் அதற்கேற்ப கடுமையானவை. குறியீட்டைப் பின்பற்றும் எவருக்கும், அனைத்து இயந்திர கூறுகளின், குறிப்பாக தாங்கு உருளைகளின் தரம் மற்றும் நம்பகத்தன்மையைக் கருத்தில் கொள்வது முக்கியம் என்று தெரியும். தாங்கியின் வடிவமைப்பு இயந்திரம் எவ்வளவு நம்பகத்தன்மையுடன் செயல்படுகிறது, எவ்வளவு விரைவாக தேய்ந்து போகிறது மற்றும் அதன் செயல்திறன் அதிகமாக உள்ளதா என்பதைப் பெரிதும் பாதிக்கிறது.

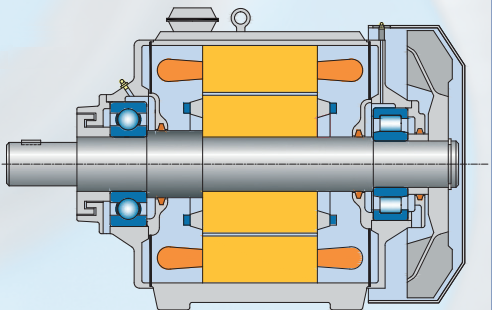

தாங்கி என்பது எந்த மின்சார மோட்டரின் முக்கிய அலகுகளில் ஒன்றாகும், ஏனென்றால் அதன் மூலம் ரோட்டார் ஷாஃப்ட் வீட்டை அழுத்தி சுமைகளை அதற்கு மாற்றுகிறது. தாங்கு உருளைகளுக்கு நன்றி, மோட்டார் சுமையின் கீழ் இயங்கும்போது ஸ்டேட்டருக்கும் ரோட்டருக்கும் இடையில் சீரான மற்றும் சரியான நிரந்தர காற்று இடைவெளி உள்ளது.

இந்த காரணத்திற்காக, சரியான தாங்கு உருளைகளைத் தேர்ந்தெடுப்பது மிகவும் முக்கியம்: உராய்வு இழப்புகளைக் குறைப்பதன் மூலம் சாத்தியமான அதிகபட்ச செயல்திறனை உறுதி செய்ய அவை சரியான அளவு, வகை மற்றும் வடிவமைப்பில் இருக்க வேண்டும்.

ஒரு அனுபவமற்ற தொழிலாளிக்கு, ஒரு தாங்கி தோல்வியுற்றால், எந்த தீவிரமான பிரச்சனையும் இல்லை மற்றும் பழுதுபார்ப்பு அல்லது பராமரிப்பு தேவையில்லை என்று தோன்றலாம், ஏனெனில் தோல்வி மிகவும் முக்கியமானது அல்ல. எனவே பழுதுபார்ப்பதற்காக பணத்தை ஏன் செலவிட வேண்டும்?

குறைந்த ஆற்றல் இயந்திரங்களில் இது இருக்கலாம். ஆனால் எந்தவொரு இயந்திரத்திற்கும் இது மிகவும் பொருத்தமான வகையின் நல்ல தாங்கு உருளைகளை உடனடியாக நிறுவுவது நல்லது மற்றும் முடிந்தால், கேள்விக்குரிய இயந்திரத்திற்கான சாதாரண இயக்க நிலைமைகளின் கீழ் அனைத்து வேலை சுமைகளையும் தாங்கக்கூடிய போதுமான தரம் கொண்டது.

பெரிய சக்திவாய்ந்த என்ஜின்களைப் பற்றி சொல்லத் தேவையில்லை, தாங்கியில் ஒரு சிறிய செயலிழப்பு கூட பனிப்பந்து போல இழுக்க முடியும், இணைக்கப்பட்ட உபகரணங்களின் செயல்பாட்டில் பல சிக்கல்கள் மற்றும் செயலிழப்புகள். இது உற்பத்தி குறுக்கீடுகள் மற்றும் சிக்கலான மற்றும் விலையுயர்ந்த இயந்திரங்கள் மற்றும் உபகரணங்களின் விலையுயர்ந்த செயலிழப்புக்கு வழிவகுக்கும்.

எனவே, உயர் ஆற்றல் கொண்ட மின்சார மோட்டார்கள் நம்பகமான, உயர்தர தாங்கு உருளைகளை நிறுவுவதற்கும் அகற்றுவதற்கும் எளிதானது மற்றும் மிகவும் விரும்பத்தக்கது - நிலை கண்காணிப்பு மற்றும் எளிதான பராமரிப்புடன் பயன்படுத்துவது மிகவும் முக்கியமானது மற்றும் அவசியம்.

நேரடி இணைக்கப்பட்ட இயக்கி நிறுவலில் மின்சார மோட்டார் இயங்குகிறது என்று வைத்துக்கொள்வோம். டிரான்ஸ்மிஷன் உள்ளமைவு நீளமானது, எனவே மோட்டார் டிரைவ் சிஸ்டம் அதன் சொந்த ஆதரவைக் கொண்டிருப்பதால், தாங்கி மற்றும் மோட்டார் ஹவுசிங்கின் தாங்கி மூலம் ரேடியல் சுமை மிகவும் அதிகமாக இல்லை.

ஆனால் மோட்டார் ஷாஃப்ட்டில் ஒரு கப்பி பொருத்தப்பட்டிருக்கும் பெல்ட் டிரைவ் உபகரணங்களில் கொடுக்கப்பட்ட மோட்டாரை மீண்டும் பொருத்த முடிவு எடுக்கப்பட்டால் என்ன செய்வது? இந்த வழக்கில், தாங்கு உருளைகள் மீது ரேடியல் சுமைகள் கணிசமாக அதிகரிக்கும், அத்தகைய நிலைமைகளின் கீழ், அத்தகைய சுமைக்கு வடிவமைக்கப்படாத தாங்கு உருளைகள் எளிதில் தோல்வியடையும்.கணினி சாதாரணமாகவும் நிலையானதாகவும் வேலை செய்ய முடியாது.

சமீபத்திய ஆண்டுகளில், தாங்கி மேம்பாடு மற்றும் உற்பத்தித் துறை முன்னேற்றத்திலிருந்து விடுபடவில்லை. தாங்கி பொருட்கள் மற்றும் தாங்கி உற்பத்தி தொழில்நுட்பத்தின் துல்லியமான செயலாக்கத்திலும், உயவு திசையிலும் முன்னேற்றம் குறிப்பாக கவனிக்கப்படுகிறது: மோதிரங்கள், உருளைகள் மற்றும் பந்துகளின் பந்தய பாதைகள் இன்று சிறந்த மேற்பரப்புகளைக் கொண்டுள்ளன, இது உராய்வு குறைவதற்கு வழிவகுக்கிறது, எனவே சத்தம் மற்றும் ஆற்றல் இழப்பைக் குறைக்க.

சிறந்த லூப்ரிகண்டுகள் தாங்கு உருளைகளை மிகவும் நீடித்ததாகவும், என்ஜின்களை மிகவும் நம்பகமானதாகவும், முன்கூட்டிய தேய்மானத்தை எதிர்க்கவும் செய்கின்றன. சமீபத்திய அதிவேக மின்சார ரயில்களின் இழுவை மோட்டார்கள் ஒரு குறிப்பிடத்தக்க உதாரணம்.

சமீபத்திய தலைமுறையின் மின்சார ரயில்கள், ஏசி இழுவை மோட்டார்களின் தரம் மற்றும் நம்பகத்தன்மை ஆகியவற்றில் இயல்பாகவே அதிக கோரிக்கைகளை வைக்கின்றன. மேலும் புதிய முகாம்கள் இங்கு சிறந்து விளங்குகின்றன.

கடுமையான இயக்க நிலைமைகள், குறிப்பிடத்தக்க தாக்கம் மற்றும் அதிக தண்டு வேகத்தில் ரேடியல் சுமைகள். ரயில்கள் அதிக வேகத்தில் இயக்கப்படுகின்றன மற்றும் சேவை அரிதாகவே உள்ளது. நவீன தாங்கு உருளைகளின் உயர் தரத்தின் உண்மை வெளிப்படையானது.

தாங்கு உருளைகள், குறிப்பாக அதிவேக மோட்டார்கள், மின் அரிப்பால் அதிகம் பாதிக்கப்படுகின்றன. இந்த அழிவுகரமான நிகழ்வுக்கான காரணம், தவறான நீரோட்டங்கள் தாங்கி வழியாக செல்கின்றன. அதிக மின்னோட்டம் மற்றும் அதன் வெளிப்பாடு நீண்டது, தாங்கிக்கு சேதம் அதிகமாகும்.

சில நேரங்களில் மின் வளைவுகள் அரிப்பை ஏற்படுத்துகின்றன, இதன் விளைவாக பந்தய பாதைகள் மற்றும் உருளும் உறுப்புகளில் சிறிய பள்ளங்கள் உருவாகின்றன, இது முன்கூட்டியே தாங்கும் தோல்விக்கு வழிவகுக்கிறது.

தாங்கு உருளைகளில் உள்ள பீங்கான் உருட்டல் கூறுகள், அத்துடன் பிளாஸ்மா தெளித்தல் மூலம் பயன்படுத்தப்படும் மின்கடத்தா பூச்சு ஆகியவை அரிப்பு சிக்கலை தீர்க்க உதவுகின்றன. பீங்கான் அடுக்குக்கு ஒரு சீல் அக்ரிலிக் பிசின் பயன்படுத்தப்படுகிறது. அதிவேக ரயில்களில் இழுவை மோட்டார்களுக்கு இது முக்கியமானது. கலவைகளை கழுவுவதற்கு பயன்படுத்தப்படும் நீராவி மற்றும் கார சவர்க்காரங்களின் தீங்கு விளைவிக்கும் விளைவுகளிலிருந்து பிசின் தாங்கி பாதுகாக்கிறது.

எந்தவொரு தாங்கியின் ஆயுளையும் நீட்டிப்பதில் போதுமான மறுசீரமைப்பு ஒரு முக்கிய காரணியாகும். மசகு எண்ணெய் உருட்டல் உறுப்புகளுக்கு போதுமான அளவு ஊடுருவ வேண்டும்.

கணக்கீட்டு திரவ இயக்கவியல் (CFD) மற்றும் வரையறுக்கப்பட்ட உறுப்பு பகுப்பாய்வு ஆகியவை மசகு எண்ணெய் விநியோகத்தை மேம்படுத்தவும் தாங்கும் வலிமையை பராமரிக்கவும் உதவுகின்றன. நிச்சயமாக, இது நிறுவப்பட்ட இயந்திரத்தின் இயக்க சுமை நிலைமைகளுக்கு தாங்கி சரியாக தேர்ந்தெடுக்கப்பட்டால் மட்டுமே இது சட்டசபையின் ஆயுளை நீட்டிக்க உதவும்.

வழக்கமாக, தாங்கும் பராமரிப்பின் பொருளாதார செலவை மேம்படுத்துவதற்காக, அனைத்து உபகரணங்களின் திட்டமிடப்பட்ட பராமரிப்பு மற்ற பகுதிகளின் பராமரிப்பு அட்டவணையுடன் சீரமைக்கப்படுகிறது. இதைச் செய்ய, முடிந்தால், அவை மசகு இடைவெளிகளை நேரடியாக மின்சார மோட்டார்களின் தாங்கு உருளைகளுக்கு நீட்டிக்கின்றன, பயனுள்ள முத்திரைகள் மற்றும் அவற்றின் உயவூட்டலின் சிறந்த முறைகளைப் பயன்படுத்துகின்றன.

இணையதளத்திலும் பார்க்கவும்: மின்சார மோட்டார் தாங்கு உருளைகளின் செயல்பாடு, பராமரிப்பு மற்றும் சரிசெய்தல்