நேர வரைபடம் மற்றும் பொறிமுறைகளின் செயல்பாட்டின் தொகுதி வரைபடத்தை வரைவதற்கான எடுத்துக்காட்டு

தொழில்நுட்பக் கோடுகளின் கட்டுப்பாட்டுத் திட்டங்களில், வெளியீட்டு கூறுகளின் நிலை, அதாவது. ஆக்சுவேட்டர்கள் (மின்காந்த ரிலேக்கள், காந்த ஸ்டார்டர்கள், திட-நிலை ரிலேக்கள் போன்றவை), உள்ளீடு அல்லது பெறும் கூறுகளின் (பொத்தான்கள், சென்சார்கள் போன்றவை) கலவையால் மட்டுமல்லாமல், காலப்போக்கில் அவற்றின் மாற்றத்தின் வரிசையாலும் தீர்மானிக்கப்படுகிறது.

வடிவமைக்கப்பட்ட தொழில்நுட்ப செயல்முறையின் வாய்மொழி விளக்கம் உள்ளீடு மற்றும் வெளியீட்டு சமிக்ஞைகளில் ஏற்படும் மாற்றங்களின் அட்டவணை வடிவத்தில் வழங்கப்படலாம், இது தொழில்நுட்ப செயல்முறையின் நேர வரைபடம் என்று அழைக்கப்படுகிறது.

ஒரு நேர வரைபடத்தை உருவாக்குவதற்கான எடுத்துக்காட்டு தானியத்திற்கு முன் சுத்தம் செய்யும் வரி வரைபடத்தின் அடிப்படையில் உருவாக்கப்படும்.

சுற்று செயல்பாட்டின் விளக்கம்

SA1 சுவிட்சைப் பயன்படுத்தி, இயக்க முறைமை தேர்ந்தெடுக்கப்பட்டது: தானியங்கி - முக்கிய இயக்க முறை, கையேடு - ஆணையிடும் முறை.

அனைத்து கட்டுப்பாட்டு தர்க்கங்களையும் கடந்து, நேரியல் வழிமுறைகளின் காந்த தொடக்கங்களின் சுருள்களுக்கு SB4-SB6 பூட்டுதல் பொத்தான்கள் மூலம் சக்தியை வழங்குவதை ஆணையிடும் முறை கொண்டுள்ளது. இந்த பயன்முறையில், ஆபரேட்டர் தானே கோட்டின் நீளம் அல்லது சில தனி பொறிமுறையை தீர்மானிக்கிறார், ஹாப்பரை நிரப்புவதற்கான கட்டுப்பாடு பார்வைக்கு மட்டுமே மேற்கொள்ளப்படுகிறது.

ஒரு விதியாக, இந்த செயல்பாட்டு முறை அவசரகால செயல்பாட்டு முறைகளில் பயன்படுத்தப்படுகிறது, கட்டுப்பாட்டு தர்க்கம் உடைந்து, தயாரிப்புகளை வரியில் இழக்காமல் தொழில்நுட்ப செயல்முறையை முடிக்க வேண்டியது அவசியம், அல்லது சில பொறிமுறையை சரிசெய்த பிறகு, கமிஷன் செய்யும் போது. வரியில், அதை மட்டும் தொடங்குவது அவசியம், அனைத்து நேரியல் வழிமுறைகள் அல்ல.

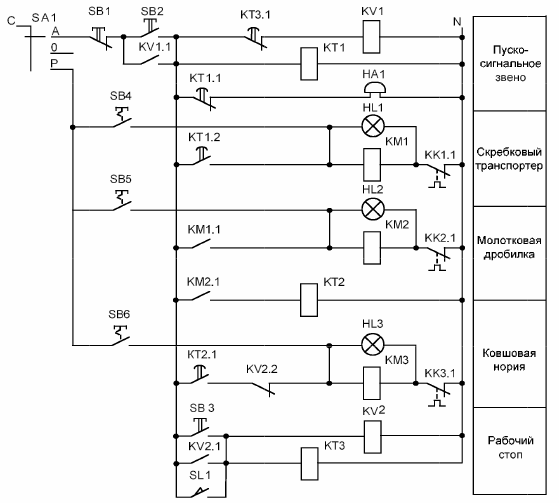

அரிசி. 1. தானிய முன் சுத்தம் வரியின் ரிலே-தொடர்பு கட்டுப்பாட்டு சுற்று

இயக்க முறைமை சுவிட்ச் பிறகு, ஒரு தொடக்க சமிக்ஞை தொகுதி கட்டுப்பாட்டு சுற்றில் சேர்க்கப்பட்டுள்ளது, இது நேர தாமதத்துடன், ஒரே நேரத்தில் மணியை அணைத்து, ஸ்கிராப்பர் கன்வேயரை இயக்க அனுமதிக்கிறது. ரிலே-தொடர்பு சுற்றுகளை உருவாக்கும் போது, பொறிமுறைகளை இயக்கும் அல்லது அணைக்கும் வரிசையானது காந்த தொடக்கங்களின் மூடும் தொடர்புகள் மூலம் மேற்கொள்ளப்படுகிறது.

எனவே எங்கள் விஷயத்தில், KM1.1 தொடர்பு மூலம் முறையே காந்த ஸ்டார்டர் KM1 (ஸ்கிராப்பர் கன்வேயர்) சுருளில் ஆற்றல் இருந்தால், சக்தி காந்த ஸ்டார்டர் KM2 (சுத்தி) சுருளிலும் இருக்கும்.

அதே நேரத்தில், வரியின் அனைத்து வழிமுறைகளையும் தொடங்குவது நடைமுறைக்கு மாறானது, ஏனெனில் செயல்பாட்டின் போது அத்தகைய இயக்க முறைமை ஏற்படக்கூடும், வரியின் இரண்டு வழிமுறைகளின் மின்சார இயக்கிகள் இன்னும் பெயரளவு செயல்பாட்டு பயன்முறையை அடையவில்லை, மேலும் தயாரிப்பு ஹெட் மெக்கானிசம் மூலம் அவர்களுக்கு வழங்கப்பட்டது, இதன் விளைவாக வரி அவசரமாக நிறுத்தப்பட்டது. எனவே, கண்ட்ரோல் சர்க்யூட்டில், டைம் ரிலே KT2 ஆல் உணரப்பட்ட நேர தாமதத்துடன் ஹெட் மெக்கானிசத்தின் காந்த ஸ்டார்டர் KM3 இன் சுருளுக்கு மின்சாரம் வழங்கப்படுகிறது.

நேரியல் வழிமுறைகள் ஈடுபட்டுள்ளன, வேலை நடந்து கொண்டிருக்கிறது. சில நேரங்களில் செயல்பாட்டின் போது ஹாப்பர் இன்னும் நிரம்பவில்லை மற்றும் வரியை அணைக்க வேண்டும். இந்த வழக்கில், கட்டுப்பாட்டு திட்டத்தில் ஒரு "வேலை நிறுத்தம்" தொகுதி பயன்படுத்தப்படுகிறது, இது வரியின் அனைத்து வழிமுறைகளையும் சரியான வரிசையில் (கோட்டுடன் தயாரிப்பு இயக்கத்தின் திசையில்) அணைக்க உதவுகிறது.

எனவே, SB3 பொத்தானை அழுத்தும் போது, இடைநிலை ரிலே KV2 இயக்கப்படும், KV2.2 சுருள் KM3 உடன் சர்க்யூட்டை உடைக்கும் தொடக்க தொடர்பு, லைன் ஹெட் மெக்கானிசம் அணைக்கப்படும். அதே நேரத்தில், டைம் ரிலே KT3 தயாரிப்பிலிருந்து வழிமுறைகளை சுத்தம் செய்வதற்கான வரியின் செயல்பாட்டு நேரம் குறித்த அறிக்கையைத் தயாரிக்கிறது.

ஒரு குறிப்பிட்ட நேரத்திற்குப் பிறகு, நேர ரிலே KT3.1 இன் தொடர்பு இடைநிலை ரிலே KV1 உடன் சுற்றுகளை உடைக்கிறது, அதன் தொடர்பு தொடக்க பொத்தானைக் கடந்து செல்கிறது. இது முழு கட்டுப்பாட்டு சுற்றும் நிறுத்தப்படுவதற்கு காரணமாகிறது, இதன் விளைவாக, நேரியல் வழிமுறைகள் நிறுத்தப்படுகின்றன. SL1 ஹாப்பரில் லெவல் சென்சாரைத் தூண்டும் போது, கட்டுப்பாட்டுச் சுற்று செயல்பாட்டிற்கான இதேபோன்ற அல்காரிதம்.

வழங்கப்பட்ட கட்டுப்பாட்டு திட்டத்தில் அதிக சுமைகளிலிருந்து நேரியல் மின்சார மோட்டார்களின் பாதுகாப்பு KK1.1 ... KK3.1 வெப்ப ரிலேக்களின் தொடர்புகளை குறுக்கிடுவதன் மூலம் மேற்கொள்ளப்படுகிறது, அவை முறையே KM1 காந்த தொடக்கங்களின் சுருள்களுடன் சுற்றுகளில் தொடரில் நிறுவப்பட்டுள்ளன. KM3.

கட்டுப்பாட்டு சுற்றுவட்டத்தில் உள்ள நேரியல் வழிமுறைகளின் செயல்பாட்டின் காட்சி கட்டுப்பாட்டிற்கு, காட்டி விளக்குகள் HL1 ... HL3 உள்ளன. நேரியல் வழிமுறைகளின் இயல்பான செயல்பாட்டில், காட்டி விளக்குகள் ஒளிரும். அவசரகால பணிநிறுத்தம் ஏற்பட்டால், காந்த ஸ்டார்ட்டருடன் சுற்றுவட்டத்தில் உள்ள சக்தி மறைந்துவிடும் மற்றும் அதற்கேற்ப காட்டி விளக்கு வெளியே செல்கிறது.

மின் பிரதான தானியங்கி செயல்பாட்டு முறையின் திட்டத்தின் படி, தானிய முன் சுத்தம் செய்யும் வரிக்கு 3 பொத்தான்கள் தேவை: SB1 "ஸ்டாப்", SB2 "ஸ்டார்ட்" மற்றும் SB3 "வொர்க் ஸ்டாப்", அத்துடன் ஒரு நிலை சென்சார் SL1. இவ்வாறு நமக்கு 4 உள்ளீட்டு கூறுகள் உள்ளன. மேலும், பொத்தான்கள் சுய-திரும்புடன் ஏற்றுக்கொள்ளப்படுகின்றன, அதாவது. பவர்-ஆன் நிலையை சரிசெய்யாமல்.

நேர அட்டவணையை உருவாக்குவதற்கான எடுத்துக்காட்டு

வெளியீடு உருப்படிகள் 4: பெல் HA1, ஸ்கிராப்பர் கன்வேயர் KM1, சுத்தியல் நொறுக்கி KM2 மற்றும் பக்கெட் உயர்த்தி KM3.

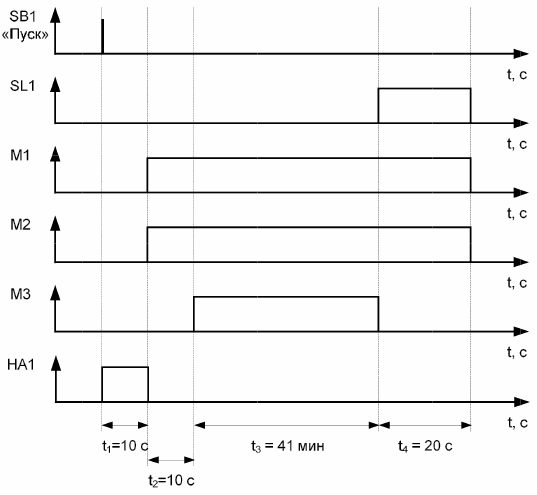

SB2 «தொடங்கு» பொத்தானை அழுத்தினால், செயல்முறை வரி தொடங்கப் போகிறது என்று பணியாளர்களை எச்சரிக்க, முதல் தூண்டுதல் இணைப்பு (பெல் HA1) 10 வினாடிகளுக்கு செயல்படுத்தப்பட வேண்டும்.

HA1 இன் மணி ஒலித்த பிறகு, அதாவது. "தொடங்கு" பொத்தானை SB2 86 அழுத்திய 10 வினாடிகளுக்குப் பிறகு, ஸ்கிராப்பர் கன்வேயர் KM1 மற்றும் தாக்கம் நொறுக்கி KM2 ஆகியவை இயக்கப்பட்டன (படம் 2 ஐப் பார்க்கவும்).

பொறிமுறைகளின் வேலை நேரம் அவற்றின் உற்பத்தித்திறன் மற்றும் உற்பத்தி அளவு ஆகியவற்றின் அடிப்படையில் தீர்மானிக்கப்படுகிறது.ஸ்கிராப்பர் கன்வேயர், சுத்தி நொறுக்கி மற்றும் வாளி உயர்த்தி ஆகியவற்றின் உற்பத்தித்திறன் முறையே 5 t / h, 3 t / h மற்றும் 2 t / h ஆகும். தானிய அளவு தீர்மானிக்கப்படுகிறது. ஹாப்பரின் அளவு மற்றும் 1 மீ 3 க்கு ஒரு கிலோ தானியத்தின் அடிப்படையில்.

வெவ்வேறு பயிர்களின் தானியங்கள் வெவ்வேறு வடிவம், அடர்த்தி மற்றும் அதனுடன் தொடர்புடைய எடையைக் கொண்டுள்ளன, எனவே ஒவ்வொரு வகை தானியத்தின் ஒரு கன மீட்டரும் ஒரே எடையைக் கொண்டிருக்க முடியாது.

பதுங்கு குழியின் அளவை 5 மீ எடுத்துக்கொள்வோம், ஏற்றப்பட்ட தானியமானது பக்வீட் ஆகும், இது 560 - 660 கிலோ எடையுள்ளதாக இருக்கும். மறுசுழற்சி தொட்டியின் ஆரம்ப நிலை காலியாக உள்ளது. பின்னர் ஒரு முழு கொள்கலனில் தானிய அளவு: N = 580 x 5 = 2900 கிலோ.

வாளி உயர்த்தி அனைத்து வழிமுறைகளிலும் குறைந்த உற்பத்தித்திறனைக் கொண்டுள்ளது; அவர் வரிசைக்கு தானியங்களையும் வழங்குகிறார். அதன் வேலை நேரம்: Tm3 = 2000/2900 = 0.689 h = 41 நிமிடம்.

மீதமுள்ள வழிமுறைகளின் வேலை நேரம் 41 நிமிடங்களுக்கு மேல் இருக்கும் மற்றும் சுற்றுகளின் தர்க்கத்தின் அடிப்படையில் தீர்மானிக்கப்படுகிறது.

ஸ்கிராப்பர் கன்வேயர் KM1 மற்றும் இம்பாக்ட் க்ரஷர் KM2 ஆகியவற்றை இயக்கிய பிறகு, அவை முடுக்கிவிட நேரம் கொடுக்கப்பட வேண்டும். அனைத்து வழிமுறைகளுக்கும் முடுக்கம் நேரம் எடுக்கப்படுகிறது - 10 வினாடிகள். சுத்தியல் க்ரஷர் KM2 மற்றும் ஸ்கிராப்பர் கன்வேயர் KM1 ஆகியவற்றில் தயாரிப்புத் தடையை உருவாக்காமல் இருக்க, Bucket lifter KM3 கடைசியாக (KM1 மற்றும் KM2ஐத் தொடங்கிய 10 வினாடிகள்) தொடங்கப்பட்டது. 41 நிமிடங்களுக்குப் பிறகு, ஹாப்பரை நிரப்ப தேவையான அனைத்து தயாரிப்புகளும் KM3 பக்கெட் லிஃப்ட் வழியாகச் செல்லும்.

சுத்தியல் நொறுக்கி KM2 மற்றும் ஸ்கிராப்பர் கன்வேயர் KM1 வழியாக தயாரிப்பு எச்சங்கள் கடந்து செல்வதற்கு முன்பே ஹாப்பர் நிரப்புதல் சமிக்ஞை பெறப்படும் வகையில் SL நிலை சென்சார் நிறுவப்பட்டுள்ளது.

SL1 லெவல் சென்சார் செயல்படும் போது, KM3 ஹெட் மெக்கானிசம் அணைக்கப்படும் (SB2 «Start» பொத்தானை அழுத்திய 41 நிமிடங்கள் மற்றும் 20 வினாடிகளுக்குப் பிறகு). நேர தாமதத்துடன், KM1 மற்றும் KM2 ஒரே நேரத்தில் அணைக்கப்படும். இந்த நேர தாமதம் 20 வினாடிகளுக்கு சமமாக கருதப்படுகிறது.

இயல்பான செயல்பாட்டிற்கான நேர வரைபடம் படம் 2 இல் காட்டப்பட்டுள்ளது.

அரிசி. 2. சாதாரண செயல்பாட்டிற்கான நேர வரைபடம்

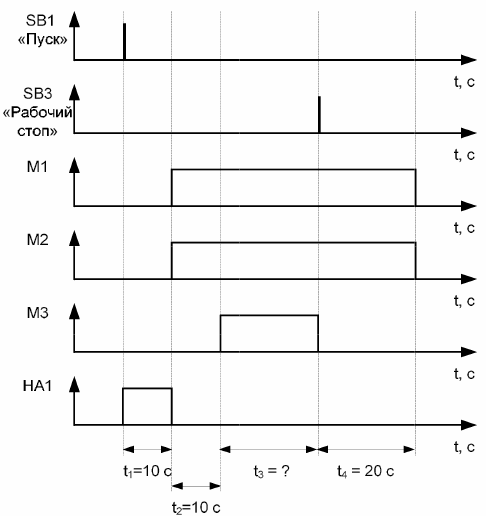

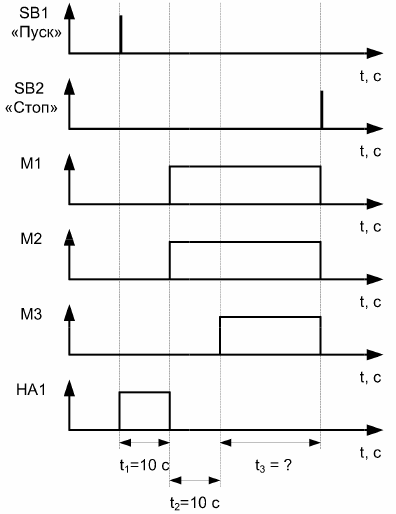

"ஆபரேஷன் ஸ்டாப்" பயன்முறையில், நிலை சென்சார் SL1 ஐத் தூண்டுவதற்கு முன்பு ஆபரேட்டர் செயல்முறையை நிறுத்த முடியும், எனவே இந்த விஷயத்தில் பொறிமுறைகளின் செயல்பாட்டின் நேரத்தை தீர்மானிக்க முடியாது. "பொது நிறுத்தம்" பயன்முறையில், அனைத்து வழிமுறைகளும் உடனடியாக செயலிழக்கப்படும்.

அரிசி. 3. "ஆபரேஷன் ஸ்டாப்" செயல்பாட்டு முறைக்கான நேர வரைபடம்

அரிசி. 4. "மொத்த நிறுத்தம்" பயன்முறைக்கான நேர வரைபடம்

பொறிமுறைகளின் செயல்பாட்டின் தொகுதி வரைபடத்தை உருவாக்குவதற்கான எடுத்துக்காட்டு

தொழில்நுட்ப செயல்முறையின் தொகுதி வரைபடம் அதன் வேலையின் வழிமுறையை தெளிவாகக் காட்ட வேண்டும்.இதற்காக, சில செயல்களின் சிறப்புப் பெயர்கள் பயன்படுத்தப்படுகின்றன.

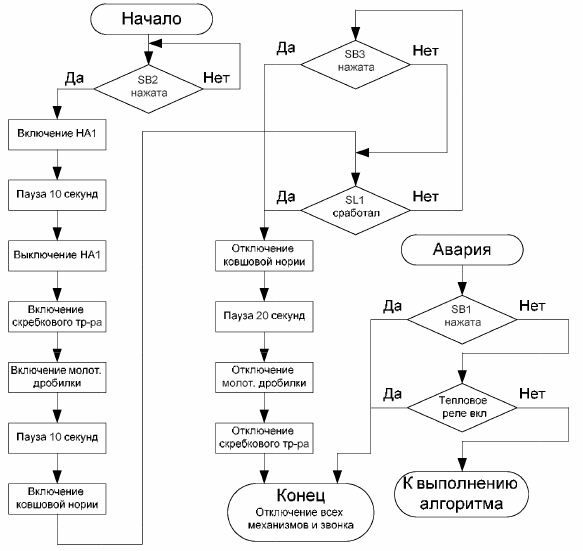

படம் 5 ஒரு தானிய முன் சுத்தம் வரிக்கான எடுத்துக்காட்டு தொகுதி வரைபடத்தைக் காட்டுகிறது. வழங்கப்பட்ட தொகுதி வரைபடம் தொழில்நுட்ப செயல்முறையின் செயல்பாட்டிற்கான அனைத்து சாத்தியமான விருப்பங்களையும் காட்டுகிறது. "தொடங்கு" பொத்தானை SB2 அழுத்திய பிறகு தானிய முன் சுத்தம் செய்யும் கோட்டின் செயல்பாட்டின் போது எந்த நேரத்திலும் "விபத்து" நிலைமை ஏற்படலாம்.

அரிசி. 5. தானிய முன் சுத்தம் வரியின் தொகுதி வரைபடம்