ரிலே-தொடர்பு சுற்றுகளில் பிழை கண்டறிதல். பகுதி 2

தொடக்கத்தை இங்கே பாருங்கள்: ரிலே-தொடர்பு சுற்றுகளில் பிழை கண்டறிதல். பகுதி 1

எடுத்துக்காட்டு 7. குறைபாடு அளவுகோல்கள்.

சுருளின் வேலை நிலையை விடுங்கள் ரிலே ஒரே ஒரு அளவுருவால் வகைப்படுத்தப்படுகிறது - எதிர்ப்பு R = 2200 ± 150 ஓம்.

இந்த வழக்கில், சகிப்புத்தன்மைக்கு வெளியே உள்ள உண்மையான எதிர்ப்பின் விலகல் அடிப்படையில் ரிலேவின் எதிர்ப்பின் திட்டமிட்ட தடுப்பு சோதனையின் போது, குறைபாடுகள் இருப்பது எடுத்துக்காட்டுகள் 1,2.

அதே நேரத்தில், உதாரணம் 3 இல் சுட்டிக்காட்டப்பட்ட குறைபாடுடன் கூடிய ரிலே சுருள் வேலை செய்யும் என வகைப்படுத்தப்படும்.

பாதுகாப்பு மற்றும் அலாரம் சாதனங்களை செயல்படுத்துவதன் மூலம் அல்லது கவனிக்கப்பட்ட அளவுருக்களின் ஏற்றுக்கொள்ள முடியாத விலகல்களால் நோக்கம் கொண்ட ஒரு தயாரிப்பில் குறைபாடு இருப்பது அங்கீகரிக்கப்படுகிறது.

எடுத்துக்காட்டு 8. ஒரு குறைபாடு இருப்பதை தீர்மானித்தல்.

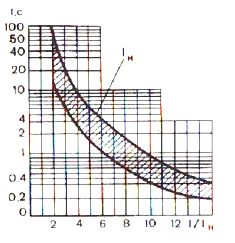

மின் நுகர்வோர் அத்தியில் காட்டப்பட்டுள்ள தற்போதைய நேரப் பண்புகளைக் கொண்ட சார்பு வெளியீட்டைக் கொண்ட சர்க்யூட் பிரேக்கரின் (இயந்திரம்) தொடர்புகள் மூலம் ஆற்றலைப் பெறுகிறார். 3.

அரிசி. 3 சர்க்யூட் பிரேக்கர் நேர தற்போதைய பண்பு

அரிசி. 3 சர்க்யூட் பிரேக்கர் நேர தற்போதைய பண்பு

இயந்திரம் பயனரின் மின்சார விநியோகத்தை குறுக்கிடவில்லை என்றால், மின் நிறுவலின் மின்சார விநியோக அமைப்பில் குறைபாடுகள் இல்லை என்று கருதப்படுகிறது. இல்லையெனில், அவர்கள் குறைபாடு இருப்பதாகக் கருதுகின்றனர் மற்றும் சிக்கலை வெளியிடுவதற்கு காரணமான காரணத்தை தொடர்ந்து நிறுவுகின்றனர்.

இயற்கையாகவே, வெளியீடு மற்றும் இயந்திரத்தின் சேவைத்திறன் அவ்வப்போது சரிபார்க்கப்பட வேண்டும்.

இறுதியாக, உற்பத்தியில் குறைபாடுகள் இருப்பது ஒரு குறிப்பிட்ட விபத்து (விபத்து) நிகழ்வால் குறிக்கப்படுகிறது. முன்னர் விவாதிக்கப்பட்டதைப் போலல்லாமல், அத்தகைய சூழ்நிலை விதிமுறை அல்ல, மேலும் எங்களுக்கு ஆர்வமுள்ள குறைபாட்டைத் தேடும் செயல்முறையை பாதிக்காத பகுதியில், இது அவசரநிலையாக கருதப்பட வேண்டும்.

சொல்லப்பட்டதைச் சுருக்கமாகக் கூறினால், தொழில்நுட்ப நோயறிதலில், ஒரு குறைபாடு இருப்பதைப் பற்றி அவர்கள் எவ்வாறு கற்றுக்கொண்டார்கள் என்பதைப் பொருட்படுத்தாமல், ஒரு குறைபாட்டைக் காட்டிய பிறகு தேடல் தொடங்குகிறது என்று சொல்வது வழக்கம்.

மேலே உள்ள வரையறையின்படி, எந்தவொரு குறைபாடும் எந்த விதிமுறையிலிருந்தும் விலகலாகும். அத்தகைய விலகல் இல்லாத வரை, அதாவது, குறைபாடு தோன்றாத வரை, குறைபாடு இல்லை.

எனவே, குறைபாடுகள் முன்கூட்டியே கண்டறியப்பட்டு அகற்றப்பட வேண்டும், அதனால் அவை தவறாக வெளிப்படாமல் இருக்க வேண்டும், ஏனெனில் இது தொழில்நுட்ப நோயறிதலின் அடிப்படைக் கருத்துக்கள் மற்றும் நம்பகத்தன்மையின் கோட்பாட்டிற்கு முரணானது.

சில காசோலைகளைப் பயன்படுத்துவதன் மூலம், தயாரிப்பில் குறைபாடு இருப்பதை உறுதிப்படுத்துவது எப்போதும் சாத்தியமில்லை (எடுத்துக்காட்டு 3 ஐப் பார்க்கவும்), எனவே, விதிகள், முறைகள் மற்றும் கட்டுப்பாட்டு வழிமுறைகள் தொடர்பாக, அனைத்து குறைபாடுகளும் வெளிப்படையான மற்றும் மறைக்கப்பட்டதாக பிரிக்கப்படுகின்றன. .

தயாரிப்பு ஆவணத்தில் வழங்கப்பட்ட கட்டுப்பாட்டு முறைகள் மற்றும் வழிமுறைகள் மூலம் வெளிப்படையான குறைபாடுகளைக் கண்டறிய முடியும்.

எடுத்துக்காட்டாக, ரிலே ஆவணத்தில் சுருளின் ஆரோக்கியத்தை சரிபார்க்க ஒரே ஒரு வழி உள்ளது என்று வைத்துக்கொள்வோம் - சுருள் எதிர்ப்பின் வழியாக. இந்த வழக்கில், ஏற்றுக்கொள்ளப்பட்ட வகைப்பாட்டின் படி எடுத்துக்காட்டுகள் 1, 2 இல் விவரிக்கப்பட்டுள்ள குறைபாடுகள் தெளிவாக இருக்கும். இந்த கட்டுப்பாட்டு முறைக்கு எடுத்துக்காட்டு 3 இல் சுட்டிக்காட்டப்பட்ட குறைபாடு மறைக்கப்பட்டதைக் குறிக்கிறது.

அத்தகைய வகைப்பாடு மறைக்கப்பட்ட குறைபாடுகளைக் கண்டறிய முடியாது என்று கூறுவதற்கு ஆதாரம் இல்லை. எந்தவொரு குறிப்பிட்ட கட்டுப்பாட்டு முறையிலிருந்தும் தனிப்பட்ட குறைபாடுகள் மறைக்கப்படுகின்றன மற்றும் அவற்றை அடையாளம் காண வேறு முறை பயன்படுத்தப்பட வேண்டும்.

எடுத்துக்காட்டு 9. மறைக்கப்பட்ட குறைபாட்டை வெளிப்படுத்துதல்.

சுருளின் வேலை நிலை பின்வரும் இரண்டு அளவுருக்களால் வகைப்படுத்தப்படட்டும்: சுருளின் எதிர்ப்பு R1 = 2200 ± 150 ஓம்; அதிர்ச்சியடைந்த I = 0.05 + 0.002 A.

எனவே, எதிர்ப்பு மற்றும் மின்னோட்டத்தை அளவிடுவதன் மூலம் சுருளின் ஆரோக்கியம் கண்காணிக்கப்படுகிறது.

இந்த கண்காணிப்பு முறை மூலம், தற்போதைய Az = 0.053 A இன் உண்மையான மதிப்பு அனுமதிக்கப்பட்ட 0.052 A ஐ விட அதிகமாக இருப்பதால், குறைபாடு (எடுத்துக்காட்டு 3) மறைக்கப்படுவதை நிறுத்துகிறது.

ரிலேவின் முறுக்குகளில் உள்ள அனைத்து குறைபாடுகளும், அதன் எதிர்ப்பை 150 ஓம்களுக்கும் குறைவாகக் குறைக்கின்றன அல்லது 0.02 A க்கு மேல் உட்கொள்ளும் மின்னோட்டத்தை அதிகரிக்க வழிவகுக்கும், மேலும் இந்த செயல்பாட்டைக் கண்காணிக்கும் முறை மறைக்கப்பட்டதாக வகைப்படுத்தப்பட வேண்டும்.

ஒரு குறைபாட்டின் தோற்றம் தயாரிப்பில் குறிப்பிட்ட மாற்றங்களுக்கு வழிவகுக்கிறது (கம்பிகளின் உடைப்பு, உறுப்புகளின் தவறான இணைப்பு, மின்னோட்டத்தால் வழங்கப்படாத மின்னோட்டப் பகுதிகளின் குறுகிய சுற்று, பகுதிகளின் முறிவு), அவை இயல்பு என்று அழைக்கப்படுகின்றன. குறைபாட்டின்.

இதன் அடிப்படையில், குறைபாடுகள் மின்சாரம் மற்றும் மின்சாரம் அல்லாதவை என பிரிக்கப்படுகின்றன.

மின் குறைபாடுகள் தொடர்பு இணைப்புகளின் மீறல்கள், குறுகிய சுற்றுகள், திறந்த சுற்றுகள், உறுப்புகளை ஒருவருக்கொருவர் இணைப்பதில் பிழைகள் போன்றவை அடங்கும்.

சாத்தியமான அனைத்து மின்சாரம் அல்லாத குறைபாடுகளிலும், சில இயந்திர குறைபாடுகளுக்கு மட்டுமே கவனம் செலுத்துவோம், அதாவது: உறுப்புகளின் ஃபாஸ்டென்சர்களில் உள்ள செயலிழப்புகள், நிர்வாக மோட்டார்கள் (சர்வோமோட்டர்கள்) இருந்து கட்டுப்பாடுகளுக்கு பரிமாற்ற அமைப்புகள், ரிலேக்கள் மற்றும் தொடர்புகளின் நகரும் பகுதிகளில் , முதலியன

இதுவரை, தயாரிப்புகளில் ஒரு குறைபாடுடன் எடுத்துக்காட்டுகள் கொடுக்கப்பட்டுள்ளன. இருப்பினும், பொதுவான வழக்கில், ஒரு தயாரிப்பு ஒன்றுக்கு மேற்பட்ட குறைபாடுகளைக் கொண்டிருக்கலாம், மேலும் தயாரிப்பு பல குறைபாடுகளைக் கொண்டிருப்பதாகக் கூறப்படுகிறது.

ஆயினும்கூட, தொழில்நுட்ப நோயறிதலின் பணியில், குறைபாடுகளைத் தேடும் செயல்முறை ஒரு நேரத்தில் தயாரிப்பில் ஒரே ஒரு குறைபாடு மட்டுமே உள்ளது என்ற அனுமானத்தின் கீழ் விவரிக்கப்படுகிறது.

இந்த மாநாடு ஒரே நேரத்தில் இரண்டு தோற்றத்தின் குறைந்த நிகழ்தகவு மற்றும் இன்னும் மூன்று அல்லது நான்கு குறைபாடுகள் ஆகியவற்றால் ஏற்படுகிறது, மேலும் ஒரு குறைபாடு எப்போதும் மிகவும் தெளிவாக வெளிப்படுகிறது, மற்றொன்று (அல்லது மற்றவை) அதன் பின்னணியில் கண்டறியப்படாமல் உள்ளது.

தயாரிப்பின் ஆரோக்கியம் மற்றும் செயல்பாட்டின் கட்டுப்பாட்டின் போது கண்டுபிடிக்கப்பட்ட முதல் ஒன்றை அகற்றிய பிறகு, மற்றொரு குறைபாடு இருப்பதைக் கண்டறியும் போது பல குறைபாடுகளுக்கான தேடல் தொடங்குகிறது.

சில நேரங்களில் பல குறைபாடுகள் ஒருவருக்கொருவர் ஈடுசெய்யும் வழக்குகள் இருப்பதாக நம்பப்படுகிறது. இருப்பினும், இது விவகாரங்களின் உண்மை நிலைக்கு ஒத்திருக்கவில்லை, இது மேலே அறிமுகப்படுத்தப்பட்ட குறைபாட்டின் வரையறையிலிருந்தும் பின்பற்றப்படுகிறது. உண்மையில், பல குறைபாடுகள் முன்னிலையில், அவற்றில் ஒன்றின் பிரகாசமான வெளிப்பாட்டிற்கு கூடுதலாக, பல குறைபாடுகளின் ஒருங்கிணைந்த செயல்பாட்டின் காரணமாக வெளிப்புற வெளிப்பாடுகளை சிதைப்பது சாத்தியமாகும்.

எடுத்துக்காட்டு 10. பல குறைபாடுகள்.

ஒரு குறுகிய சுற்றுக்கு எதிராக மின் நிறுவலைப் பாதுகாப்பதற்கான சுற்றுக்கு அடிப்படையானது ரிலே பகுதியாகும், இது அதன் அளவுருக்களில் ஒன்றிற்கு வினைபுரிகிறது மற்றும் சர்க்யூட் பிரேக்கரின் துண்டிக்கும் மின்காந்தத்திற்கு ஒரு சமிக்ஞையை அனுப்புகிறது, இதன் மூலம் மின் நிறுவல் சக்தியைப் பெறுகிறது.

ஒரு குறுகிய சுற்றுக்கு எதிராக மின் நிறுவலைப் பாதுகாப்பதற்கான சுற்றுக்கு அடிப்படையானது ரிலே பகுதியாகும், இது அதன் அளவுருக்களில் ஒன்றிற்கு வினைபுரிகிறது மற்றும் சர்க்யூட் பிரேக்கரின் துண்டிக்கும் மின்காந்தத்திற்கு ஒரு சமிக்ஞையை அனுப்புகிறது, இதன் மூலம் மின் நிறுவல் சக்தியைப் பெறுகிறது.

ரிலே பகுதியில் ஒரு குறைபாடு இருக்கட்டும், இது பாதுகாக்கப்பட்ட பகுதியிலும் அதற்கு வெளியேயும் ஒரு குறுகிய சுற்று ஏற்பட்டால் அது செயல்படும். அதே நேரத்தில் இரண்டாவது குறைபாடு இருக்கட்டும், பயண சோலனாய்டு தோல்வியடையும்.

தொழில்நுட்ப காரணங்களால், பாதுகாக்கப்பட்ட நிறுவலில் இருந்து மின்சாரம் அகற்றப்படவில்லை என்ற உண்மையின் காரணமாக, துண்டிக்கும் மின்காந்தத்தின் குறைபாடு எந்த வகையிலும் வெளிப்படுத்தப்படவில்லை.

அத்தகைய குறைபாடு இருப்பதால், ரிலே பகுதியில் ஒரு குறைபாடு தோன்றாது, இருப்பினும் இது பாதுகாப்பு மண்டலத்திற்கு வெளியே ஒரு குறுகிய சுற்று மூலம் தூண்டப்படுகிறது.

இதனால், வெளிப்புறமாக, பாதுகாப்பு சுற்று மற்றும் சர்க்யூட் பிரேக்கர் நல்ல வேலை வரிசையில் இருப்பதாகத் தோன்றுகிறது.

ரிலே பகுதியால் பாதுகாக்கப்பட்ட பகுதியில் ஒரு குறுகிய சுற்று ஏற்பட்டால் ஏற்படும் அவசரகால சூழ்நிலையைத் தவிர்க்க வேண்டியது அவசியம் என்றால், சுற்று பாதுகாப்பு மற்றும் செயல்பாட்டின் அவ்வப்போது கூட்டு சோதனைகளைச் செய்வதன் மூலம் குறைபாடு இருப்பதைப் பற்றி அறிந்து கொள்ளலாம். கட்டுப்பாட்டு சுற்றுகளுக்கு இடையூறு இல்லாமல் பிரேக்கர்.

ஆனால் இரண்டு குறிப்பிட்ட குறைபாடுகள் ஒரே நேரத்தில் இருப்பதை நிறுவுவதற்கு, அத்தகைய ஆய்வு இனி போதாது, மேலும் வெளிப்புற வெளிப்பாடுகள் சிறப்பியல்பு என்று ஒரு நியாயமான முடிவை எடுப்பதை சாத்தியமாக்கும் சிறப்பு அளவுகோல்கள் மற்றும் சோதனை முறைகளை உருவாக்குவது அவசியம். கொடுக்கப்பட்ட ஆய்வு என்பது இந்த இரண்டு குறைபாடுகள் மட்டுமே இணைந்திருப்பதன் விளைவாகும், மற்றவை இல்லை.

அத்தகைய படம் ஒரு மின்காந்தத்தின் தோல்வியின் போது மட்டுமல்லாமல், மின்காந்தத்தை ரிலே பகுதியுடன் இணைக்கும் எந்த கம்பியில் முறிவு ஏற்பட்டாலும், அதே போல் எந்த தொடர்பும் மீறப்பட்டாலும் விவரிக்கப்படும். மின்காந்த சுற்று மற்றும் பிற ஒத்த குறைபாடுகளில் உள்ள இணைப்புகள்.

பாதுகாப்பு மண்டலத்தில் ஒரு குறுகிய சுற்று ஏற்பட்டால் ரிலே பகுதியின் தோல்வி தற்போதைய மின்மாற்றியின் இரண்டாம் நிலை சுற்றுவட்டத்தில் ஒரு குறுகிய சுற்று இருப்பதால் ஏற்படலாம், இது ரிலே பகுதியின் உள்ளீட்டில் வரும் சமிக்ஞையை உருவாக்குகிறது.

குறைபாடுகளின் வெளிப்பாட்டில் ஒத்த எடுத்துக்காட்டுகள் கணிசமாக பெருக்கப்படலாம். எனவே, தயாரிப்பில் ஒரே ஒரு குறைபாடு மட்டுமே இருப்பதாகக் கருதி, ஒரு குறைபாட்டைத் தேடும் செயல்முறையை (அதன் இருப்பின் உண்மையை நிறுவிய பின்) உருவாக்குவது வசதியானது மட்டுமல்ல, மிகவும் சரியானது.

உதாரணம் 10ல் இருந்து பார்க்க முடிந்தால், வெவ்வேறு குறைபாடுகளின் ஒரே வெளிப்பாடானது ஒவ்வொரு குறிப்பிட்ட விஷயத்திலும் எந்த குறிப்பிட்ட குறைபாடுகள் உள்ளன என்பதைக் குறிக்க அனுமதிக்காது. எங்கள் விஷயத்தில், ஒரே மாதிரியான வெளிப்புற வெளிப்பாடுகளைக் கொண்ட குறைபாடுகளின் குழுவை மட்டுமே நீங்கள் பட்டியலிட முடியும் (அல்லது, வேறுவிதமாகக் கூறினால், அதே படம் உள்ளது).

எடுத்துக்காட்டு 11. பல குறைபாடுகளின் வெளிப்புற வெளிப்பாடுகள்.

சுருளால் நுகரப்படும் மின்னோட்டத்தையும் I> Iadd அளவீட்டின் முடிவையும் அளவிடுவதன் மூலம் ரிலேவின் உணர்திறன் பகுதியின் சேவைத்திறனை சரிபார்க்கலாம். இதனால், ரிலேயில் குறைபாடு இருப்பதை காசோலை காட்டுகிறது. சுருளில் மின்னோட்டத்தின் அதிகரிப்பு மின் (உதாரணமாக, ஒரு குறுகிய சுற்று), ஆனால் இயந்திர (ரிலே நகரும் பகுதியில்) குறைபாடுகள் மூலம் மட்டும் ஏற்படுகிறது.

அனுமதிக்கப்பட்ட வரம்புக்கு மேல் மின்னோட்டத்தில் கண்டறியப்பட்ட அதிகரிப்பு, மின்சாரம் மற்றும் இயந்திரக் குறைபாடு மற்றும் இரண்டும் ஒரே நேரத்தில் இருப்பதன் விளைவாக இருக்கலாம்.

பல குறைபாடுகளின் வெளிப்பாடு ஒற்றை ஒன்றின் வெளிப்பாடுகளிலிருந்து வேறுபட்டிருக்காது என்ற உண்மையை இந்த எடுத்துக்காட்டு விளக்குகிறது, மேலும் சுருளில் உள்ள மின்னோட்டத்தை அளவிடும் முடிவுகளிலிருந்து மட்டுமே அது எந்த காரணத்திற்காக அதிகரித்துள்ளது என்று சொல்ல முடியாது.

பல குறைபாடுகளை அடையாளம் காண, அவர்கள் அதை வித்தியாசமாக செய்கிறார்கள். முதலில், அவர்கள் தன்னை மிகத் தெளிவாக வெளிப்படுத்தும் குறைபாட்டைத் தேடுகிறார்கள், பின்னர், அதன் காரணத்தை நீக்கிவிட்டு, தயாரிப்பின் செயல்பாட்டை மீண்டும் சரிபார்க்கிறார்கள்.

அத்தகைய ஆய்வு தயாரிப்புக்கு நிறுவப்பட்ட தேவைகளிலிருந்து விலகல்கள் இருப்பதை உறுதிப்படுத்தினால், நிறுவப்பட்ட விலகல்களுடன் தொடர்புடைய குறைபாட்டை அவர்கள் தேடத் தொடங்குகிறார்கள்.

எடுத்துக்காட்டு 11 இன் உள்ளடக்கத்தைப் பொறுத்தவரை, இதன் பொருள் I> Iadm இல். நீங்கள் முதலில் ஷார்ட் சர்க்யூட் இல்லை என்பதை உறுதிப்படுத்த வேண்டும் (உதாரணமாக, சுருளின் எதிர்ப்பை அளவிடுவதன் மூலம்), பின்னர், எதிர்ப்பு சாதாரணமாக இருந்தால், ரிலேவின் இயந்திர பகுதியை சரிபார்க்கவும்.

இருப்பினும், முதலில் ரிலேயின் இயந்திரப் பகுதியையும் அதன் சுருளையும் சரிபார்ப்பதன் மூலம் நீங்கள் வேறு வழியில் தொடரலாம்.

எனவே, அத்தகைய அடிப்படைக் குறைபாட்டைத் தேடும்போது கூட, காசோலைகளின் ஒன்று அல்லது மற்றொரு வரிசையைத் தேர்ந்தெடுப்பது எளிதானது அல்ல, அதே போல் இந்த காசோலைகள் மேற்கொள்ளப்படும் உதவியுடன் தொழில்நுட்ப மாற்றங்கள்.

எனவே, தொழில்நுட்ப நோயறிதலில், சில கொள்கைகளைப் பயன்படுத்துவதற்கான விதிகள், தொழில்நுட்ப வழிமுறைகளின் பயன்பாடு மற்றும் காசோலைகளை மேற்கொள்வதற்கான தொழில்நுட்ப மாற்றங்களின் தேர்வு ஆகியவற்றை நிறுவும் சில முறைகளின் அடிப்படையில் குறைபாடு தீர்மானிக்கப்படுகிறது.

குறைபாடுகளை அடையாளம் காண தேர்ந்தெடுக்கப்பட்ட முறையைப் பொருட்படுத்தாமல், குறைபாடுகளைத் தேடுவதற்கான ஒரு பொருளாக தயாரிப்பைப் படிப்பது, அதில் சாத்தியமான குறைபாடுகள் மற்றும் அவற்றின் அறிகுறிகளை அடையாளம் காண்பது, வேலை மற்றும் குறைபாடுள்ள நிலைகளை விவரிக்கும் தயாரிப்பு மாதிரிகளை உருவாக்குவது, வரிசையை தீர்மானிக்க முதலில் அவசியம். மற்றும் காசோலைகளின் கலவை மற்றும் அவற்றின் செயலாக்கத்திற்கான தொழில்நுட்ப மாற்றங்களைத் தேர்ந்தெடுக்கவும்.

ஒரு குறைபாட்டை வெற்றிகரமாகத் தேட, ஒரு உண்மையான பொருளை உருவாக்கும் கூறுகள், அவற்றுக்கிடையேயான தொடர்புகள் மற்றும் அதன் செயல்பாட்டின் பல்வேறு "நுணுக்கங்கள்" மற்றும் "தனித்துவங்கள்" பற்றி அனைத்தையும் தெரிந்து கொள்ள வேண்டிய அவசியமில்லை. கூடுதலாக, அதிகப்படியான தகவல்கள் பெரும்பாலும் தேடலை விரைவுபடுத்துவதில்லை, மாறாக, அதை சிக்கலாக்குகின்றன. குறிப்பாக, ஒவ்வொரு குறைபாடுள்ள உறுப்புகளையும் சரியான ஒன்றை மாற்ற முடியாது என்ற உண்மையின் காரணமாக.

எனவே, தேடலின் ஆழத்தை நிர்ணயிக்கும் போது, அவை முதன்மையாக செருகுநிரல் நிலை (பலகை, முனை, தொகுதி, முதலியன) மற்றும் உறுப்பு மட்டத்தில் மிகவும் குறைவாகவே வழிநடத்தப்படுகின்றன.

எனவே, ஒரு குறைபாடு கண்டறியப்பட்டால், உண்மையான பொருள் ஒரு மாதிரியால் மாற்றப்படுகிறது.

இந்த நேரத்தில் ஆர்வமுள்ள எந்த பண்புகளைப் பொறுத்து, ஒரே தயாரிப்பு வெவ்வேறு மாதிரிகளால் குறிப்பிடப்படலாம் என்பதை நினைவில் கொள்ள வேண்டும்.

தொழில்நுட்ப மாற்றம் என்பது தொழில்நுட்ப செயல்பாட்டின் ஒரு முழுமையான பகுதியாகும், இது பயன்படுத்தப்படும் தொழில்நுட்ப உபகரணங்களின் மாறாத தன்மையால் வகைப்படுத்தப்படுகிறது. எங்கள் விஷயத்தில், செயல்பாடு ஒரு குறைபாட்டைத் தேடுவது மற்றும் தொழில்நுட்ப மாற்றங்களில் ஒன்றாகும் - அளவீடு 1, 2, 3 எடுத்துக்காட்டுகளில் கருதப்பட்டது.

மிகவும் பொதுவான மாதிரிகள் வெவ்வேறு வகையான வரைபடங்கள் (கட்டமைப்பு, செயல்பாட்டு, கொள்கை, இணைப்புகள், இணைப்புகள், சமமானவை, முதலியன), அவை வெவ்வேறு பக்கங்களிலிருந்தும் வெவ்வேறு அளவு விவரங்களுடன் ஒரே தயாரிப்பைப் பிரதிநிதித்துவப்படுத்துவதில் வேறுபடுகின்றன.

எனவே, முதலில், தயாரிப்பு வரைபடங்கள் மாதிரிகளாகப் பயன்படுத்தப்படுகின்றன. ஒரு குறைபாட்டைக் கண்டறிய சுற்று போதுமானதாக இல்லாத சந்தர்ப்பங்களில் மட்டுமே, குறைபாடுகளைத் தீர்மானிக்க வடிவமைக்கப்பட்ட சிறப்பு கண்டறியும் மாதிரிகள் உள்ளன.

நீங்கள் ஒரு மாதிரி அல்லது பலவற்றைப் பயன்படுத்தலாம், குறைபாட்டைக் கண்டறியும் செயல்பாட்டில் அவற்றை மாற்றலாம்.

பயன்படுத்தப்பட்ட எல்லாவற்றிலும், மிகவும் பொதுவான கண்டறியும் மாதிரியானது குறைபாடுகளின் பட்டியலின் வடிவத்தில் உள்ளது (அட்டவணை 1).

அட்டவணை 1. ஒளி மற்றும் ஒலி எச்சரிக்கை அமைப்புக்கான குறைபாடுகளின் பட்டியலின் வடிவத்தில் கண்டறியும் மாதிரி

வெளிப்புற வெளிப்பாடுகள் சரியான செயல்களை ஏற்படுத்துகின்றன அனைத்து குறிகாட்டிகளும் காட்சிகளும் முடக்கப்பட்டுள்ளன உணவு இல்லாதது (செயல்பாட்டு மின்னோட்டம்). குறைபாடுள்ள எம்.பி.வி.வி. குறைபாடுள்ள MCP சரிபார்ப்பு வழங்கல் மின்னழுத்தம் கிடைப்பதை MPVV ஐ மாற்றவும். ஓட்டம் 10 இல் சேர்க்கப்படாத பொத்தான்களை அழுத்திய பிறகு ICP டிஸ்ப்ளேவை மாற்றவும், குறைக்கப்பட்ட கான்ட்ராஸ்ட் டிஸ்ப்ளே குறைபாடுள்ள ICP குறைபாடுள்ள ரிமோட் கண்ட்ரோலைச் சரிசெய்யவும், ICP ஐ மாற்றவும். மெனுவில் "சோதனை" மெனுவில் உள்ள கல்வெட்டுகள்: "குறைபாடு" "MPC UST" அழிக்கப்பட்டது அல்லது உள்ளிடப்படவில்லை தொகுப்பு மதிப்புகள் மற்றும் நிரல் விசைகளின் விதிகள் புதிய தொகுப்பு மதிப்புகள் மற்றும் நிரல் விசைகளை வழங்கவும். குறைபாடு தொடர்ந்தால் - ICP ஒளிரும் அல்லது ரத்துசெய்யப்பட்ட காட்டி "ஆபரேஷன்" மாற்றவும், காட்டி "அழைப்பு" ரத்துசெய்யப்படும். காட்சி வி மெனுவில் «சோதனை» கல்வெட்டுகள் «குறைபாடு», «MAC» 1. அனலாக் உள்ளீட்டு சமிக்ஞை அதிகபட்ச அனுமதிக்கப்பட்ட அர்த்தத்தை அசைக்கிறது 2. குறைபாடுள்ள MAC குறைபாடுள்ள MPVV (மின்சாரம் ± 15 V) 1.அனலாக் உள்ளீடுகள் மற்றும் மெனுவில் «நெட்வொர்க் அமைப்புகள்» சரிபார்க்கவும் 2. MAC ஐ மாற்றவும் 3. MPVV ஐ மாற்றவும்

ரிலே, விளக்கு, சாக்கெட், கம்பி - உறுப்புக்கு முன் குறைபாடுக்கான தேடல் மேற்கொள்ளப்படுகிறது என்ற அனுமானத்தின் அடிப்படையில் இந்த மாதிரி தொகுக்கப்பட்டுள்ளது.

அத்தகைய மாதிரியைப் பயன்படுத்தி குறைபாடுகளைத் தேடும் செயல்முறை மிகவும் எளிது. அத்தகைய பட்டியலின் ஒரு பத்தியில் கொடுக்கப்பட்டுள்ளவற்றுடன் உண்மையான குறைபாட்டின் வெளிப்பாடுகளை ஒப்பிடுவதன் மூலம், குறைபாட்டிற்கான காரணமும் அதை நிவர்த்தி செய்யும் முறையும் மற்றொன்றில் கண்டறியப்படுகின்றன. நான்.

மின் இயந்திரங்களுக்கு, அத்தகைய மாதிரியானது RG Gemke இன் கிளாசிக் புத்தகத்தில் விவரிக்கப்பட்டுள்ளது.

குறைபாடுகளைத் தேடும் இந்த முறையின் நோக்கம், அதிகமாகவோ அல்லது குறைவாகவோ சிக்கலான தயாரிப்புக்கான குறைபாடுகளின் முழுமையான பட்டியலைத் தொகுக்க நடைமுறையில் சாத்தியமற்றது என்பதன் மூலம் முதன்மையாக வரையறுக்கப்பட்டுள்ளது, அதாவது. சாத்தியமான அனைத்து குறைபாடுகளையும் கணக்கில் எடுத்துக்கொள்ளும் ஒரு கண்டறியும் மாதிரியை உருவாக்குவது சாத்தியமில்லை.

Oleg Zakharov "ரிலே-தொடர்பு சுற்றுகளில் குறைபாடு தேடல்"